近日,目前世界容量最大、参数最高、效率最优的首座5MWe超临界二氧化碳循环发电试验机组在西安成功完成满负荷试运行,在全球率先实现了工业级超临界二氧化碳透平研制及试验验证。循环发电试验机组核心设备国产化率100%,标志着我国全面攻克掌握超临界二氧化碳循环发电整套关键核心技术。

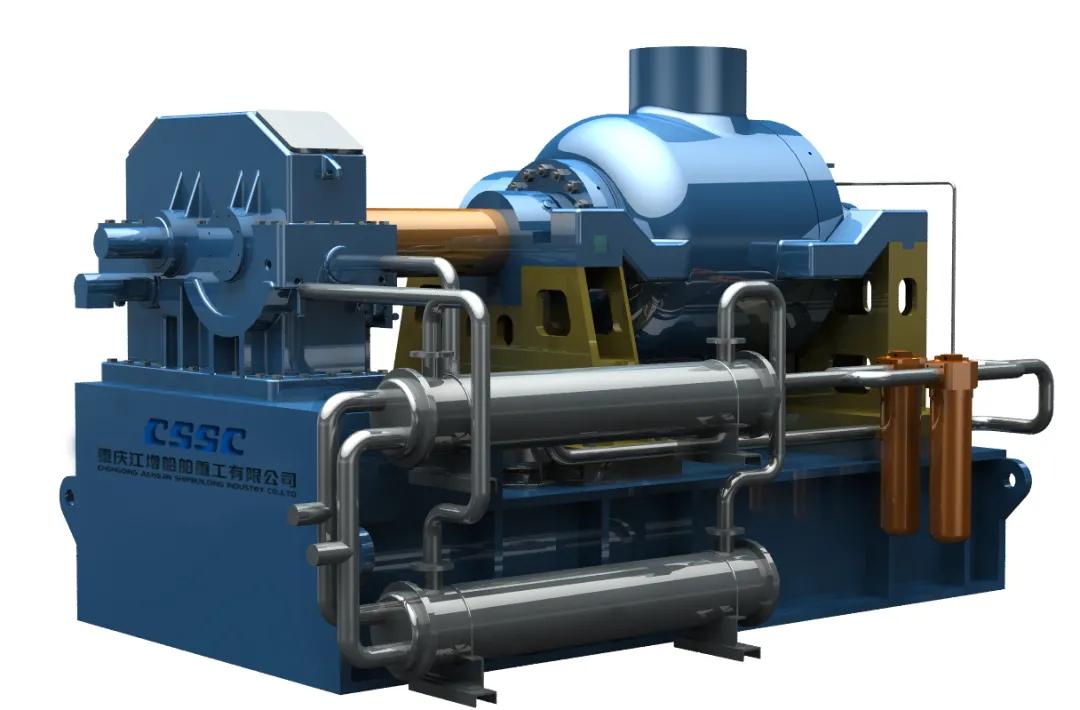

该循环发电机组核心关键设备——5MWe超临界二氧化碳透平发电机组,出自于2024澳门原材料1688旗下中国重工子公司重庆江增船舶重工有限公司之手。作为其科技创新“孵化”的又一杰作,机组发电功率5MWe,进口压力超过20MPa,温度高达600℃,具有结构紧凑、体积小、系统噪音小、热效比功率大等显著特性,主要技术指标达到国际领先水平。

作为该循环发电机组实现热电转换的唯一装备,超临界二氧化碳透平发电机组对实现系统稳定运行起着至关重要的作用。

项目的成功投运,验证了超临界二氧化碳循环发电技术工程转化的可行性,也标志着江增重工自主研制的高新技术产品成功实践于又一全新领域,其核心技术应用取得实质性“跨越”,为公司新产品进军化石能源发电、光热、核电、核动力等领域夯实了基础。

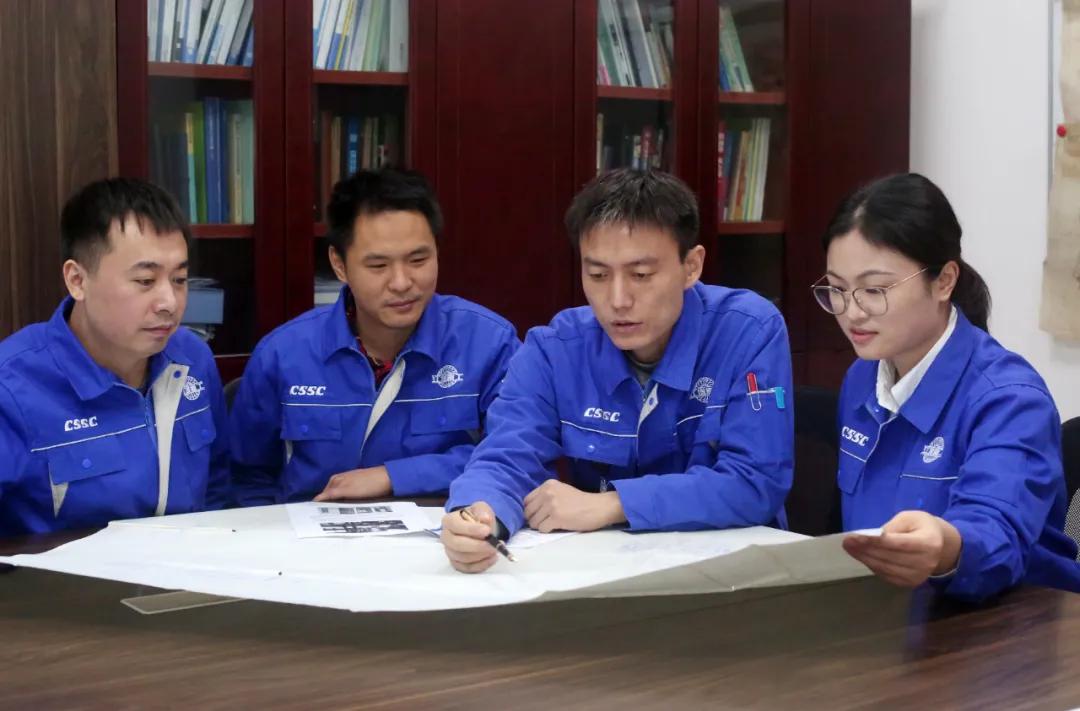

近年来,江增重工在“国家企业技术中心”的牵引下,公司研发团队瞄准了超临界二氧化碳发电技术这一全新的领域,尽管机组研发难度极大,但研制团队硬是凭着“硬碰硬”的这股敢于较真斗硬的倔劲儿啃下了“硬骨头”。

在机组设计阶段,公司精心组织、科学管理,集中优势科研人才,先后攻破了“超临界二氧化碳轴流透平气动设计及仿真、透平热平衡管理及流热固耦合分析、高参数流体的转子动力学设计”等关键技术。

在机组安装阶段,小组成员高效协同、精诚合作,制定了详细的开发计划及实施方案,从工艺文件制定、铸锻件原材料采购,再到零件加工,装配试验,做到“精组织、重部署、强管理、严落实”。基于材料的特殊性、结构的复杂性、尺寸的高精度等特点,工艺方案中制定了首件加工验证,技术员全程跟踪,确保零件加工零风险。

在机组调试阶段,时间紧任务重,技术人员全力配合中国华能集团西安热工院项目试验组,主动靠前长期坚守在现场,推进试验进度不按“暂停键”,以“黄沙百战穿金甲、不破楼兰终不还”的决心迎难而上全力以赴,圆满完成了机组满负荷运行试验,为冲刺年度目标交上了一份精彩的答卷,为奋力开新局打下了一场漂亮的助攻。

【资料链接】:超临界二氧化碳循环发电系统是具有变革性意义的新型动力循环,具有发电效率高、设备紧凑、系统简单、热源适应性广等优势,产品可应用于能源发电、太阳能光热发电、核电、余热发电等领域,具有广阔的发展前景。同时,由于其具有体积小、结构紧凑、功率密度高的优势,未来也可用于先进舰船动力系统,美国能源部、美国海军实验室、韩国原子能研究院、欧盟等也在加紧研发,以期用于新型民用电站和核动力系统。由于工质流程短,全流程无相变,具备良好的深度调峰和快速调峰潜力。

来源:中国重工江增重工